來源:中國草莓污视频樹脂網 2022-01-26 14:05:55

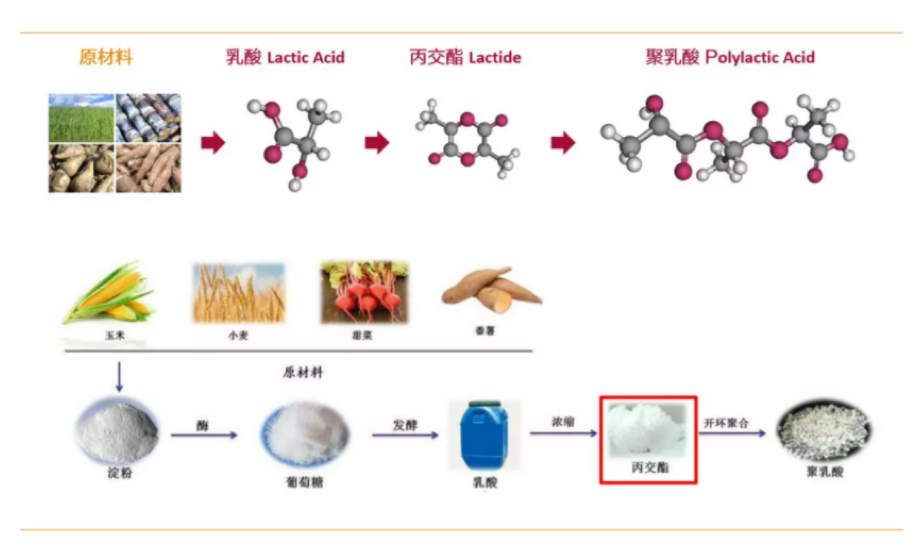

丙交酯是聚乳酸生產過程中(zhōng)的關鍵原料。當今國內外企業普遍使(shǐ)用“兩步法”製造聚乳酸, 即首先將乳酸製成丙交酯,丙交(jiāo)酯再(zài)開環聚草莓污视频(chéng)聚乳酸。如果說BDO是PBAT價格的卡脖子問題(tí),那麽(me)丙交酯就是PLA產業鏈的卡脖子之處。

聚乳酸“兩步法”製備流(liú)程示意(yì)圖

本文(wén)將介紹丙交(jiāo)酯的市(shì)場行情(qíng)、生產製備與技術難點。

一、丙交酯市場行情(qíng)

作為聚乳酸草莓污视频的重要單體,1單位L-丙交酯可(kě)以草莓污视频0.95單位的聚乳酸,能獲得多少噸丙交酯(zhǐ),也就決定了我國企業能(néng)生產多(duō)少噸聚乳酸(suān)。

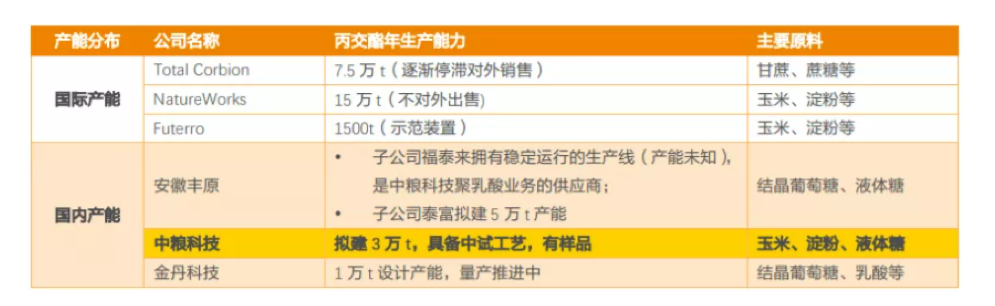

目前,國內聚乳酸生產企業的丙交酯主要依賴進口。國際上有能力生產丙(bǐng)交酯的企業主要是Nature Works和道達爾-科碧恩公司, 其中前者(zhě)的丙交酯不對外銷售,因此(cǐ)我國(guó)的丙交酯主要由道達(dá)爾-科碧恩公司提(tí)供(gòng)。而隨全球高端聚乳酸產品(包括醫(yī)用&醫美材料、紡織纖維等)對高品質丙交酯需(xū)求(qiú)度的不(bú)斷增長,道(dào)達爾-科碧恩也在逐漸停滯對(duì)外銷售。

國內外聚乳酸主要生產企業&產能(截至2020年數據)

同時,2020年來,受益聚乳酸(suān)行業快速發展,國內聚乳酸現有產能開(kāi)工率逐漸提升,新增產能加速建設。根據 《聚乳酸生產技(jì)術及市場分析》(劉玲等,《化學工業》 (2021,39(03),87-90))數據,2021年後,我國(guó)已有百(bǎi)萬噸級(jí)聚(jù)乳酸產能新增計劃公布待建。根據中糧科技2021年9月29日投資(zī)者問答,丙交酯根據化學光學純度不同價格差別較大,目前市場價格在18000元-20000元左右。

因此我們測算,至2025年,對應100萬噸聚乳酸原材料,或存(cún)至少200億元丙交酯市場規模;至我國目前已公布聚乳(rǔ)酸(suān)產能(néng)假設可全部投產,則前(qián)述市場規(guī)模存翻倍可能。而我國目前丙交酯產能(néng)不足10萬噸(dūn),這意(yì)味著,我國(guó)丙交酯市場同樣是一個5年有(yǒu)望增長10倍的(de)高速發展(zhǎn)市場,且競爭壁壘較聚乳酸市場更高、入局難度更大,有能力進入丙交酯市(shì)場(chǎng)的企業將(jiāng)在行業發展進入成熟期前(qián)享有較(jiào)聚乳酸市場更好的利潤分享(xiǎng)機製。

二、丙交酯(zhǐ)的製備

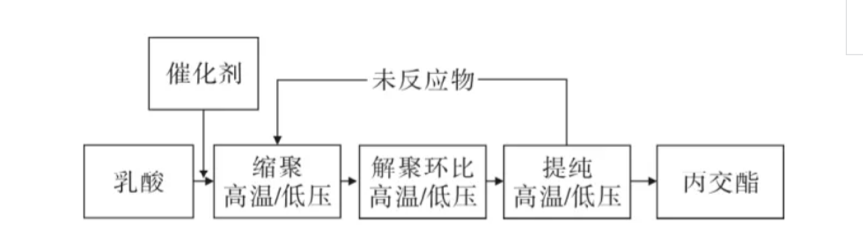

用乳酸原料生產丙交酯,主(zhǔ)要(yào)是(shì)利用乳酸先縮聚生成乳酸寡(guǎ)聚體,而後乳酸寡聚體再解聚環化生成丙交酯(zhǐ)。

整個過程需要在高溫、負壓以及催化(huà)的(de)條件下進行(háng),期(qī)間為了提高(gāo)整體收率,未反應物要回流重複利用,最後通過一定的提純手段獲(huò)得合格的丙交酯產(chǎn)品。

丙交(jiāo)酯生產工藝主要包括(kuò)縮聚(jù)、解聚環(huán)化和提(tí)純幾個單元:

三、丙交酯生產技術難點

1、反應器材質要求苛刻

目(mù)前用於丙交酯的生產溫(wēn)度為140~210°C之間,過程中會產生高濃度乳酸,其反應物腐蝕性很強,需要在縮聚、解聚反應器以及物料輸送泵和管道等關鍵單元用上耐高溫、耐腐蝕(shí)的特殊(shū)材(cái)質,且在負壓環境下材質要有一定的耐久度(dù)。同時因為產業化生產要求控製成本,材質的成(chéng)本不宜過高。

2、反應體係黏度(dù)過大

無論是縮聚反應過程中的寡聚乳酸體係,還(hái)是解(jiě)聚反應中的寡聚乳酸體(tǐ)係,在反應過程中流量逐漸減小,黏度(dù)逐(zhú)漸增大,這個過程會顯著阻礙體係(xì)生成物的揮發,從(cóng)而抑製反應向(xiàng)正向進(jìn)行。

而且體係會形成黏度更大的釜殘,釜殘在溫度降低之後很難采用泵連續排料的方式排出(chū),容易堵塞管道,使整個連續化生產失敗。需要采用具(jù)有(yǒu)特殊功能的蒸發反應器和泵裝置,克服(fú)體係黏度大(dà),反應產物無法及時揮出的障礙。

3、反應條件難以控製

整(zhěng)個反應須在負壓環境下進行。由於設備較多,係統與外(wài)界的接口也多,從而導致(zhì)係統密封難的特點,須(xū)要借助係統真空度較高的真空泵,但真(zhēn)空泵負荷過高容(róng)易造成設備老化,故需要經過(guò)改良的真空係統來維持整個體係的負壓。

此(cǐ)外,體係(xì)的熱交換方式也要經過慎(shèn)重(chóng)選擇,高壓蒸汽熱交換無法達到較高的溫度(dù),而導熱油或電(diàn)加熱方式(shì)又成本較高,且對缸體材料有更高(gāo)的要求(qiú)。故該體係的反應條件需要(yào)多種設備協調配合或者巧妙(miào)設計真空係統。

4、催化(huà)劑難以選(xuǎn)擇

目前,生(shēng)產丙交酯主流采用(yòng)金屬催化劑,主要是鋅和錫的化合物(wù),如氧化鋅、辛酸(suān)亞錫、氯化亞錫等,南京(jīng)大學研(yán)究團隊最新發現有機胍類催化劑和堿(jiǎn)金屬催化劑也可以用(yòng)於丙交酯和聚乳酸的生產。當前使(shǐ)用的催化劑主要有以下幾個問題:

1)部分催化劑由於是粉末狀固體(tǐ),與乳酸難以完全互溶(róng)且很難直接(jiē)加入真空(kōng)係統,最終影(yǐng)響丙交酯收率。

2)金屬(shǔ)類催化劑易(yì)在(zài)丙交酯內形成殘留,不利於(yú)綠色環保的理念,必須嚴格控製金屬殘留量(liàng)。

3)有機胍類催化(huà)劑不含金屬(shǔ)元(yuán)素(sù),是未來極具發展(zhǎn)潛力的綠色催化劑,但(dàn)此類催(cuī)化劑尚未在世界範圍內廣泛使用,其化學性能和經濟(jì)性還有待於在(zài)工程(chéng)放大實驗(yàn)中進一步驗證。

5、綜合收(shōu)率難以提高(gāo),工藝路徑需優化設計

要顯著提高丙交(jiāo)酯(zhǐ)綜合收率,須對整個丙交酯工(gōng)藝路徑進行重新設計,識別每個環節的設備參數對產物綜合收率的影響,從而妥善(shàn)選擇每(měi)個步(bù)驟的(de)反應器和反應條件(jiàn)。目(mù)前,用乳酸生產丙交酯主要有以下幾個環節影響綜合收率:

1)縮聚反應中難以控製產(chǎn)生5~10個(gè)乳酸的寡聚體,一般反應條件下,乳酸傾向於縮聚生成二三乳(rǔ)酸聚合體,而如果水分不能及時蒸出,反(fǎn)應(yīng)就停留在二(èr)三聚體,並使後續解聚反應出現爆濺;而如果(guǒ)水分能(néng)夠順利蒸出,又很難控製反應停留在產物為5~10個乳酸寡聚體階段,極易繼續反應生成(chéng)超過(guò)5000Da的(de)乳酸多聚體(tǐ)。

2)各個環節產生的乳酸、低(dī)聚乳酸以及高聚乳酸難以回收利用(yòng)。這些反應物產生於反應器的各個環節,並且沸點不一,所處的壓力環境不一,難以充分回流。而(ér)如果浪費掉這些反應物,則丙(bǐng)交酯的綜合收率勢必會受到影響。

京公網安備11010202009511號 京ICP備12032208號

京公網安備11010202009511號 京ICP備12032208號